汽车尾门电机测试系统对汽车尾门电机进行出厂前测试,根据不同电机规格定制测试方案。

汽车尾门电机测试系统

一、功能特点

1、负载测试:对尾门电机进行正反转加载测试,更准确反应电机工作能力,提高电机检出率

2、反电动势测试:对无刷电机进行反电动势、霍尔特性、相位差等测试,波形显示,上下限数据判断,更有效检测无刷电机整体性能是否合格;

3、快速夹装:采用简单高效的装夹方案,支持与电机生产线结合,提高汽车电机出厂测试效率;

4、开机自检:测试系统开机时自动检测各功能模块是否正常,异常模块会自动报错并提示;

5、数据处理快速:测试系统控制核心采用ARM高速处理器,数据处理高效准确;

6、数据共享:设备与互联网联通,实现数据交互资源共享;对接MES系统,测试数据可自动上传到客户服务器端,此功能选配;

7、远程维护:内置网络模块,联网后可远程对测试系统进行维护升级,保证设备维护时效性。

二、汽车尾门电机特点

电机作为电动尾门的动力源,其质量直接关系到整个系统能否正常工作,其作用是推动整个尾门开合,所以汽车尾门推杆电机具有高扭矩、均匀、平稳,噪音低的特点。

主要性能指标为电机间隙、电机 堵转电流、电机堵转扭矩、电机噪音、电机齿槽转矩等指标。

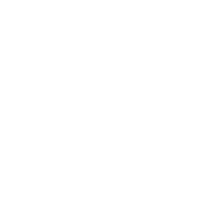

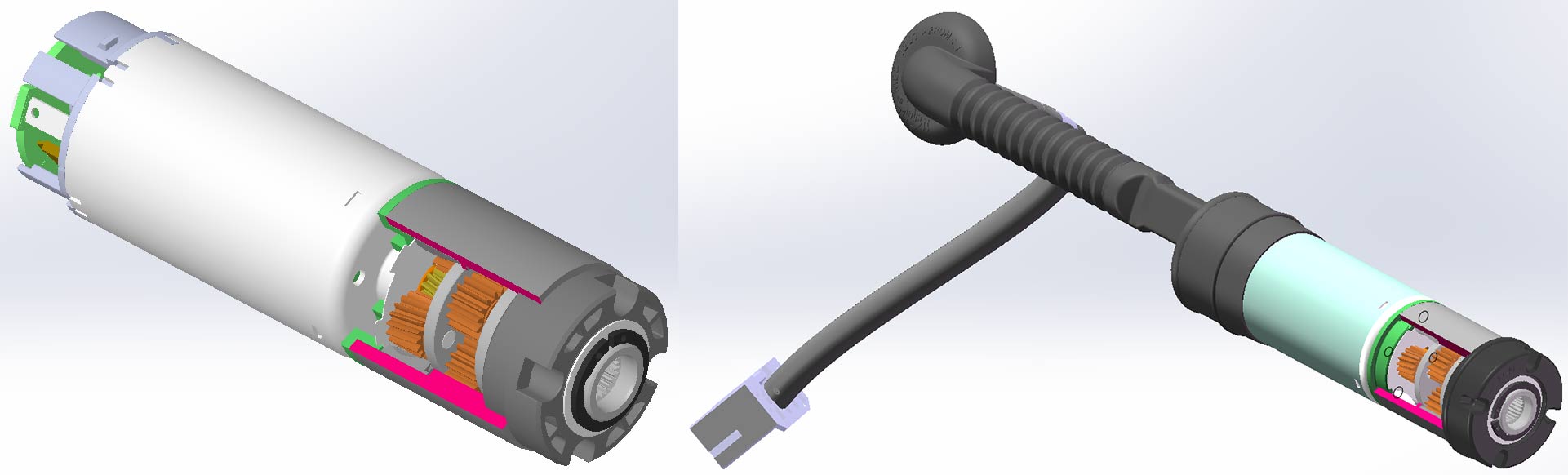

三、电动撑杆结构

电动撑杆为电动尾门驱动系统的核心组件之一,汽车电动尾门撑杆结构一般由一个内管和一个外管组成,其中内管的电机和齿轮驱动一个螺纹主轴,该螺纹主轴在固定于外管内侧的螺纹螺母上带动撑杆伸缩,从而打开或关闭车尾门,尾门电机通过行星齿结构设计,使电机扭矩转速平稳的传递到丝杆,毋庸置疑,电机是整个尾门撑杆结构的核心

四、汽车尾门电机发展趋势

1.优化成本;通过优化齿轮的传递效率,可降低电机的磁场强度要求,从而使用价格较低的铁氧体磁铁取代稀土磁铁。通过齿轮的设计优化和结构强度优化,使用塑料齿轮取代金属齿轮,降低成本。

2.优化电机的NVH;

3.优化整个电机系统的效率和智能控制,如用无刷电机替代有刷电机,更有利于适应电动汽车、智能汽车的发展

五、电动尾门防夹的原理

电机内部的霍尔传感器(ECU)会监测电机的转速。当尾门在开启或关闭遇到障碍物时,电机转速下降至设定的限度以下,则传感器探测到障碍物的存在,同时电机电源供应会反向进行,从而实现行李箱盖按相反的行程方向运动。电动支柱使用位于支柱内部电机内的电动主轴来开合,行李箱盖弹簧也对盖开启操作起到辅助作用。合格的电动尾门产品应该具有智能检测障碍物并实现紧急制动的功能,当尾门开启时遇到障碍物能自动收回,避免因电流过大烧坏电机;在闭合时遇到障碍物能自动弹回,避免意外夹伤或损坏车辆等情况。

鲁公网安备37021302000917号

鲁公网安备37021302000917号