在分析整车EMC设计现状的基础上,以大量部件和整车的设计、测试经验为支撑,借鉴学习国外一 些车型的先进设计思路,从EMC工程设计角度,提出了一种电动汽车系统级EMC开发方法。该方法成功应用于各研发车型,改变了以往样车难以顺利通过EMC法规的局面,同时保证了系统内EMC。

电动汽车车载电器部件要满足相应EMC技术要求, 就应考虑其内部元器件和导线的合理布排,并做相应的测试及优化工作。由于整车电气系统为各电器部件及连接线缆的集成体,设备之间的相互影响加剧了电磁环境的复杂性,部件级EMC测试和整车EMC测试关联解析难度大。同时各车型在功能、市场定位、系统架构与布局、零部件电磁特性、集成度等方面可能存在较大差异, 很难给出一个或一组统一的定量化指标去适合于所有电动汽车。

在EMC设计、管理等方面,国内电动汽车厂普遍存在以下几方面问题:

①EMC工作主要由EMC工程师开展,缺乏系统内协作;

②EMC工作主要围绕电器部件及整车的EMC测试展开,EMC设计不足;

③ 电器部件EMC设计和整车EMC设计脱节,EMC问题几乎全部由车载电器部件承担责任;

④ 企业历史短,缺乏专业的EMC设计经验,缺乏规范的EMC研发、管理流程。

本文参考文献[1]中所提系统级电磁兼容设计思想, 并借鉴国外电动汽车的优秀EMC设计方法,提出一种电动汽车系统级EMC开发方法,该方法建立的系统开发流程贯穿实施于车辆开发各流程中,整车一次性通过EMC法规测试,并做到了系统内的良好兼容性。

一、电动汽车系统级EMC设计思想

系统电磁兼容问题在分析方法、设计方法、试验方法方面,均为系统工程问题 [1]。

电动汽车系统级EMC设计思想:综合考虑电器部件性能及功能完整性、可靠性、技术成本、车身轻量化、 产品上市周期等各种因素,确定布局和技术控制状态,选取材料、结构和工艺,在车辆研发的各阶段,以最低的成本、最有效的方式将接地、屏蔽及滤波等设计思想及具体措施实施到产品或系统中,在测试阶段做出详细的EMC测试评价、优化及管理,最终形成一套可行性高的正向开发设计方法或流程。

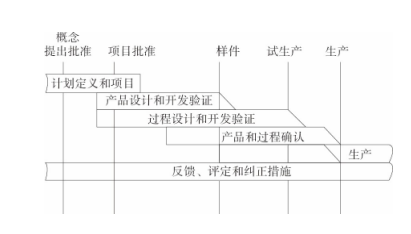

文献[2]提到,在产品质量前期策划(advanced product quality planning,简称 APQP)过程中,新产品研发过程一般由5个阶段组成:计划定义和项目、产品设计和开发验证、过程设计和开发验证、产品和过程确认,以及反馈、评估和纠正措施,APQP进度图如图1所示。

[2] 借鉴 APQP流程,电动汽车系统级EMC开发流程可包括:EMC规划阶段、EMC系统架构布局阶段、 EMC设计阶段、EMC系统测试及状态冻结阶段以及 EMC评估、评审和优化阶段。

上述各阶段需要车型设计总师、项目经理、EMC专家、EMC工程师、电气工程师、线束工程师、总布置工程师、结构工程师、测试工程师以及各电器部件供应商等协作参与,共同完成。

图1 APQP进度图

二、电动汽车系统级 EMC 设计开发流程

1、EMC规划阶段

本阶段工作内容是在分析整车技术规范(Vehicle Technical Specification,简称 VTS)初稿的基础上,对表1中列举的内容进行研究,重点掌握现有电器部件EMC特性,并编写整车EMC设计指导书等报告,为EMC系统架构布局提供重要依据。

表1 EMC规划阶段主要工作内容

2、EMC系统架构布局阶段

本阶段是整车系统级EMC开发流程中最为关键的一步,其核心工作内容可归结为“先由面建点,再由点连线”。

“面”即为由车身、车身支架、12V蓄电池负极等建立的参考地。

“点”为车载电器部件,以规划阶段编写的《高压部件布局布置指导性设计报告》、《CAN网络线束布局布置指导性设计规范》等报告为指导,综合考虑车身数模及电器零部件初版数模,对车载关键电器部件进行布局。优先进行动力蓄电池布置;根据驱动方式、冷却系统、可安装位置、质心坐标等确定电机本体大致布置;结合功能性要求、碰撞安全性法规要求、IP 防护、 安装便利性、美观等,确定其它电器部件布局。“点” 还包括抽象的接地点,随着电器部件布局位置确认而确定。接地点的选取应以就近接地、系统接地网络的合理、可维护为原则。

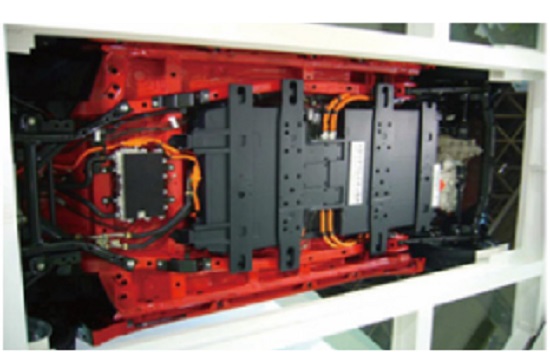

“线”即为前面建立的各“点”之间的互连线缆, 是整车电气系统的重要组成部分。线缆布置的基本原则:尽量短、避免交叉、走向美观、安装固定方便。以 i-MiEV车底盘下线缆布局(见图2)为例,其线缆短、线缆无交叉的特点显而易见。

图2 i-MiEV车底盘下线缆布局(网络资料)

优先考虑系统布局这一策略是成本最划算的一种EMC设计方法,对系统进行布局划分,使对干扰电流的控制成为可能。

整车EMC架构布局需要综合考虑各种技术要求,并将EMC技术融入到产品架构设计中去。图3为某型号电动汽车布局差异对比图,与图3(a)相比,图 3(b)所示布局方案更合理,线缆走向更规范,整车碰撞安全性也更高。两种布置方案下电器部件壳体设计、连接器选型等均存在较大差异,说明若布局阶段“点”规划不合理,会导致整车电气系统架构布局的变更,其对整车设计成本、上市周期等均带来较大变化。整车设计初期, 不建议所有电器部件都做出开模计划,同时从整车设计角度,“点”也应该符合“面”的规划,即使一些电器部件前期已开模且适用于一些车型,也应该根据本车型布置要求,在评审后重新制定开模计划。

(a)布局混乱

(b)布局整齐

图3 某型号电动汽车布局差异对比

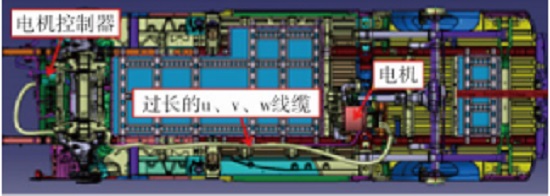

图4为某车型不合理的电机系统(电机和电机控制器)布局图,该布局导致 U、V、W 线缆过长,根据设计经验,该方案存在辐射发射超标风险,EMC评审不通过,该布局方案未获批准。

图4 某车型前期不合理的电机系统布局图

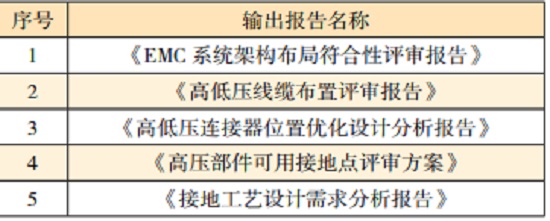

布局合理最基础,其经济性也最高。车内电子通信设备的日益增多使互连系统的排布密度大幅度增加, 加上车载系统狭小的内部空间,因而对前期系统架构布局提出了更高的要求。表2列举了本阶段主要输出报告。

表2 EMC系统架构布局阶段主要输出报告

3、EMC设计阶段

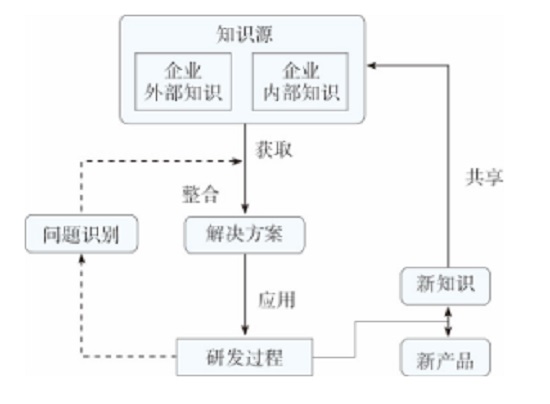

EMC设计虽然不是什么新鲜技术,但其需要大量专业设计、制造工艺以及管理等知识的支撑,并要参考一切可以指导团队和员工决策或行动的信息、标准、规范、法则及经验,最终形成用于指导生产的设计知识体系,研发过程中知识流动和转换框图 [3] 如图 5所示。

图 5 新产品研发中知识的流动和转换框图

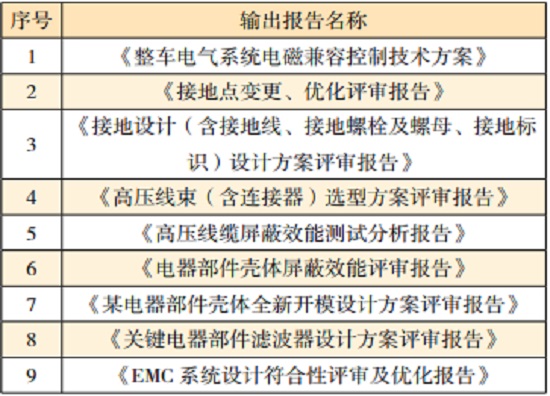

EMC设计阶段主要围绕EMC三个措施(即接地、 屏蔽和滤波)展开,本阶段主要的设计输出报告如表 3所示。

表3 EMC设计阶段主要输出报告

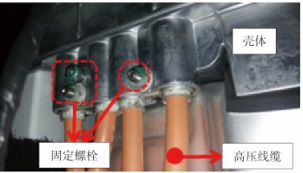

接地设计主要包括接地线的工艺、接地螺栓和螺母选型、接地点防腐蚀处理工艺设计等。图 6 为某型号电动汽车接地设计细节,可作为参考。

(a)接地线和接地螺栓

(b)接地线和接地螺母

图6 某型号电动汽车接地设计(网络资料)

屏蔽设计的关键之一在于高低压电器部件壳体设计,如何将工业设计等技术和壳体屏蔽设计技术巧妙结合在一起,体现EMC设计技术和艺术的完美结合,是本部分的难点。由于壳体开模成本较高,建议全新开模 在评审通过后确定。

应当指出,在选用屏蔽线缆时,不仅要考虑其屏蔽性能,还要考虑成本、机械强度等特性。当整个电缆受到过多的机械、天气和潮湿的影响时,影响最严重的屏蔽部分就是连接处,通常使用5年之后性能将下降一 个数量级(20 dB)[3]。

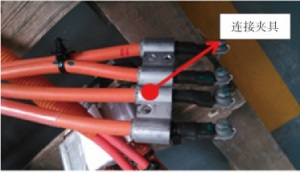

对于多电缆入口的机箱壳体,为保证屏蔽连接的连续性,电缆屏蔽连接方法可参考图 7。

(a)线缆屏蔽层和壳体端接

(b)线缆端连接夹具

图7 多电缆屏蔽层和壳体电连接(网络资料)

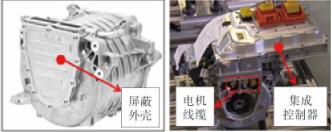

若考虑成本,部件屏蔽设计难以做到完美,可考虑系统级解决措施。图8为某型号电动汽车电机系统设计,为降低 U、V、W 线缆可能带来的辐射发射问题, 其在电机端增加一金属屏蔽盒,在提高EMC设计的同时提高了 IP 防护等级。

(a)电机本体 (b)电机及集成控制器

图8 某型号电动汽车电机系统设计(网络资料)

4、EMC系统测试及状态冻结阶段

系统电磁兼容试验技术包括:试验规范制定、标准制定、项目选择、实施方法、场地建设、误差处理等技术和过程 [1]。为保证EMC测试的一致性,系统测试必须在标准的试验环境下进行。根据自身条件建立相应测试环境或选择测试机构,都是不错的选择,为节省测试费用而牺牲零部件或整车EMC性能的做法必将付出沉重的代价。

若脱离整车测试验证环节,零部件EMC设计很可能出现设计不足或过设计问题。EMC系统测试是系统级EMC设计流程中重要的环节,既用于验证整车EMC设计的合理性,又为设计方案优化、评审及冻结提供依据。在验证各电器部件EMC设计符合性的前提下,验证零部件EMC测试数据和整车测试数据的关联性,根据整车测试中暴露出来的问题,首先对整车系统内接地 措施进行尝试性优化整改,在整改效果难以满足整车测试需求的前提下,对零部件EMC指标进行有针对性的更改,根据整改便利性、成本、可靠性、开发周期等因素确认零部件更改比重,并保证足够的裕量,从而降低因不确定性等因素带来的误差,保证整车测试的一致性。

状态冻结阶段,需要随机抽样同一批次各电器部件多台进行测试,在测试数据一致性评审通过后,冻结零部件EMC设计。同样,只有整车测试具有足够的一致性和裕量,整车EMC设计数据才能冻结。

本阶段主要输出报告有:《电器部件EMC测试分析报告》、《整车测试分析报告》、《系统设计优化分 析报告》、《XX 零部件EMC优化设计分析报告》、《接地线(含接地螺栓、螺母)盐雾等试验分析报告)》、《接地线阻抗测试报告》、《接地点防腐处理工艺设计评审报告》、《接地点可维护性评审报告》、《电器部件壳体数模冻结报告》、《电器部件EMC设计方案冻结报告》、 《XX 车型EMC设计方案冻结报告》等。

5、EMC评估、评审和优化阶段

本阶段贯穿于系统级EMC设计的整个流程中,每个阶段的评估、评审和优化,必须保证零部件设计和整车设计具有一定的同步性。评估、评审时既要考虑功能完整性、技术先进性、可靠性、安全性等设计因素,还需要EMC专家的技术指导,同时又要综合考虑设计美观度、可维护性、可工程化、成本等其它因素。

简单合理的设计是最好的设计,这无疑在节约成本,提高产品良品率,加快上市时间的同时,让电动汽 车EMC设计的风险降至最低,所以评估、评审阶段还应坚持简单的原则。

电动汽车功率部件越来越呈现出小型化、集成化的技术趋势,功率部件的EMC设计仍将是整车EMC设计的重要内容之一。为提高续航里程而增大电池结构,从而使整车电器系统布局更紧凑,部件间 EMI 问题更突出。智能化、高频化等电子电器的安装加剧了整车通过GB 14023测试的难度,所以,评估、评审阶段还应坚持与时俱进的原则。

三、结语

本文从工程应用设计的角度,对整车系统级EMC设计流程做了详细描述,而对设计细节以及EMC指标的量化未做具体描述,但整个设计流程还是非常清晰的。采用系统方法,按照特定的逻辑来组织研发过程中模糊的、相互纠缠在一起的各种研发活动,最大程度地减少研发活动的反复和耦合,使复杂、模糊、混乱的EMC研发活动流程化,从而提高了EMC设计工作的效率和质量,缩短了开发周期,减少了研发成本及产品生命周期的总成本。

参考文献

[1] 苏东林 , 雷 军 , 王冰切 . 系统电磁兼容技术综述与展望 [J].宇航计测技术 , 2007, (21): 34-38.

[2] 荆宁宁 . 提升新产品研发过程有效性和效率的路径与方 法——基于质量策划与知识过程管理的视角 [M]. 北京 : 科学出版社 , 2011.

[3] 高攸纲 . 屏蔽与接地 [M]. 北京 : 北京邮电大学出版社 , 2004.

艾普智能专注全球测试,以上信息来源网络,如有侵权请联系作者更改。

鲁公网安备37021302000917号

鲁公网安备37021302000917号